在半導體領域裏,單晶矽(Si)是全球應用最廣泛、産量最大的半導體基礎材料,目前90%以上的半導體産品都是使用矽基材料制造。随着現代能源領域對高功率、高電壓器件的需求徒增,對半導體材料的禁帶寬度、擊穿電場強度、電子飽和速率、熱導率等關鍵參數也提出了更加嚴苛的要求。在此情況下,以碳化矽(SiC)爲代表的寬禁帶半導體材料脫穎而出,成爲高功率密度應用的寵兒。

碳化矽作爲一種化合物半導體,在自然界中極其稀有,以礦物莫桑石的形式出現。目前世界上銷售的碳化矽幾乎都是人工合成的。碳化矽具有硬度高、熱導率高、熱穩定性好、臨界擊穿電場高等優點,是制作高壓大功率半導體器件的理想材料。

01 碳化矽器件制造的工藝流程

碳化矽器件制造環節與矽基器件的制造工藝流程大體類似,主要包括光刻、清洗、摻雜、蝕刻、成膜、減薄等工藝。不少功率器件制造廠商在矽基制造流程基礎上進行産線升級便可滿足碳化矽器件的制造需求。而碳化矽材料的特殊性質決定其器件制造中某些工藝需要依靠特定設備進行特殊開發,以促使碳化矽器件耐高壓、大電流功能的實現。

02 碳化矽特色工藝模塊簡介

碳化矽特色工藝模塊主要涵蓋注入摻雜、栅結構成型、形貌刻蝕、金屬化、減薄工藝。

1、注入摻雜

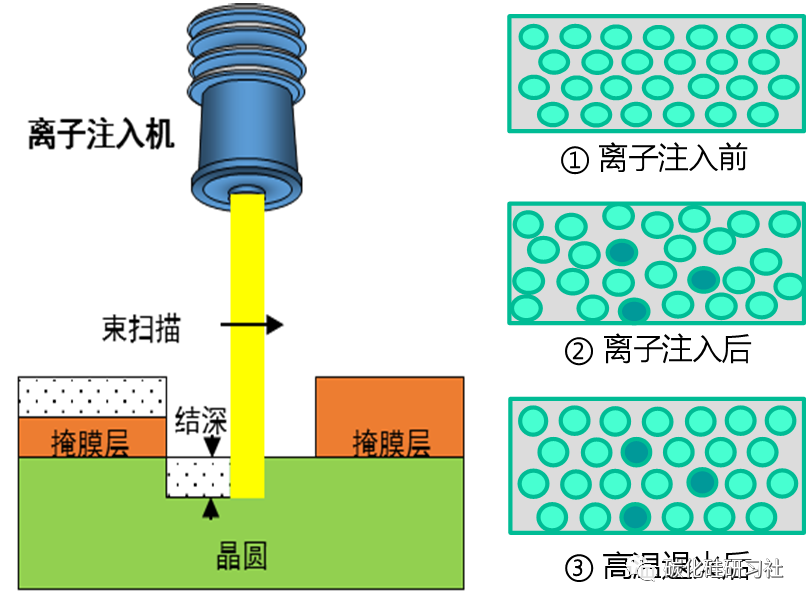

由于碳化矽中碳矽鍵能高,雜質原子在碳化矽中難以擴散,制備碳化矽器件時PN結的摻雜隻能依靠高溫下離子注入的方式實現。

注入摻雜通常爲硼、磷等雜質離子,摻雜注入深度通常爲0.1μm~3μm。高能量的離子注入會破壞碳化矽材料本身的晶格結構,需要采用高溫退火修複離子注入帶來的晶格損傷,同時控制退火對表面粗糙度的影響。核心工藝爲高溫離子注入和高溫退火。

離子注入和高溫退火效果示意圖

2、栅結構成型

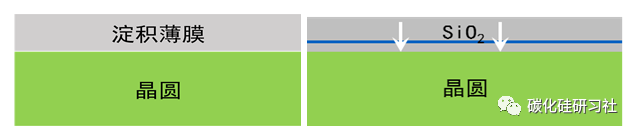

SiC/SiO2界面質量對MOSFET溝道遷移和栅極可靠性影響很大,需要開發特定的栅氧及氧化後退火工藝,以特殊原子(例如氮原子)補償SiC/SiO2界面處的懸挂鍵,滿足高質量SiC/SiO2界面以及器件高遷移的性能需求。核心工藝爲栅氧高溫氧化、LPCVD、PECVD。

普通氧化膜澱積和高溫氧化示意圖

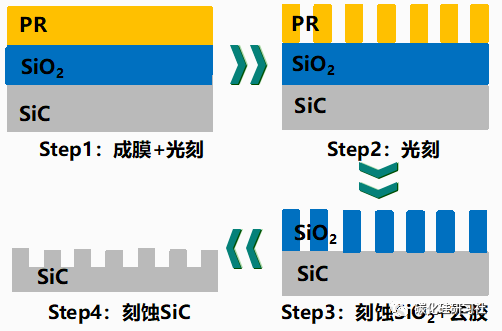

3、形貌刻蝕

碳化矽材料在化學溶劑中呈現惰性,精确的形貌控制隻有通過幹法刻蝕方法實現;掩膜材料、掩膜蝕刻的選擇、混合氣體、側壁的控制、蝕刻速率、側壁粗糙度等都需要根據碳化矽材料特性開發。核心工藝爲薄膜沉積、光刻、介質膜腐蝕、幹法刻蝕工藝。

碳化矽刻蝕過程示意圖

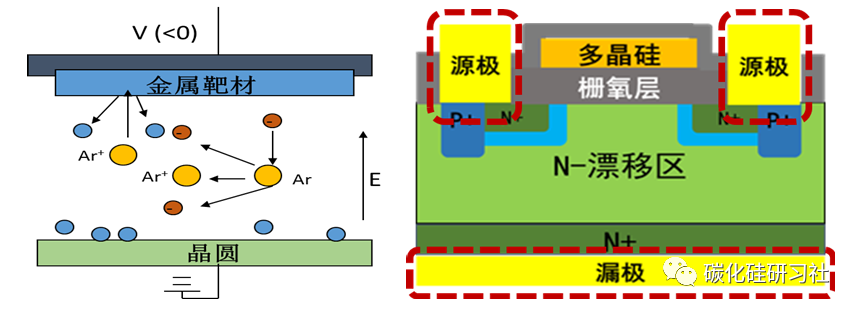

4、金屬化

器件的源電極需要金屬與碳化矽形成良好的低電阻歐姆接觸。這不僅需要調控金屬澱積工藝,控制金屬-半導體接觸的界面狀态,還需采用高溫退火的方式降低肖特基勢壘高度,實現金屬-碳化矽歐姆接觸。核心工藝是金屬磁控濺射、電子束蒸發、快速熱退火。

磁控濺射原理和金屬化效果示意圖

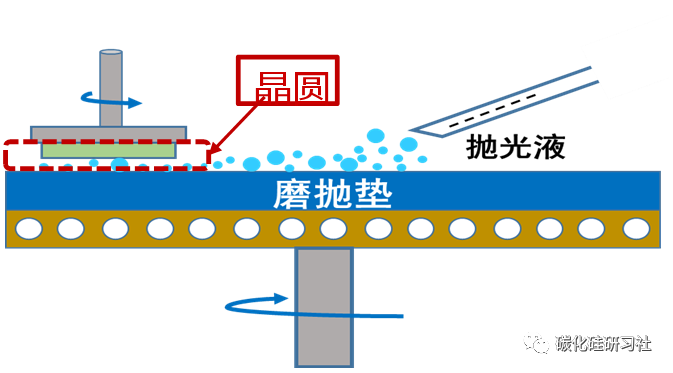

5、減薄工藝

碳化矽材料具有高硬度、高脆性和低斷裂韌性的特點,其研磨加工過程中易引起材料的脆性斷裂,對晶圓表面與亞表面造成損傷,需要新開發研磨工藝來滿足碳化矽器件制造需求。核心工藝是磨片減薄、貼膜揭膜等。

晶圓磨抛/減薄原理示意圖

來源:碳化矽研習社